Hohe Kosten und eine zeitaufwendige Fertigung behindern derzeit den Einsatz klassischer Faserkunststoffverbunde (FKV) mit duroplastischer Matrix in Automobilen. Das Projekt setzt deshalb auf den Einsatz thermoplastischer Matrixsysteme, die die Nutzung klassischer großserientauglicher Verfahren, wie das Umformen, ermöglichen.

Autor: Johannes Knapik vom Cetex Institut für Textil- und Verarbeitungsmaschinen gemeinnützige GmbH

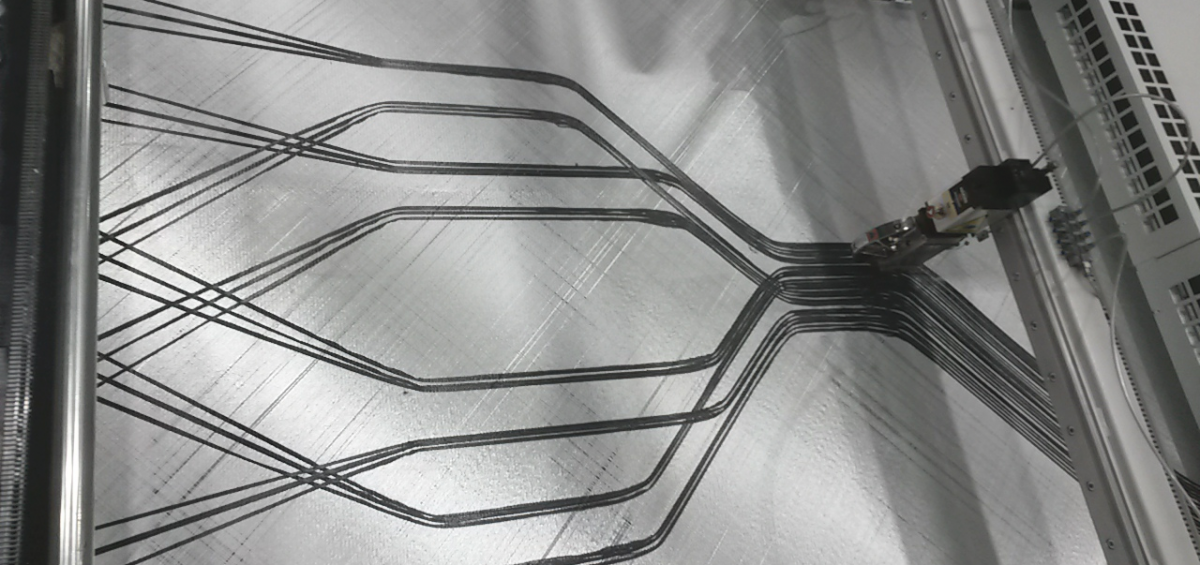

In einer ersten Etappe wurde die Multiaxial-Grundmaschine mit Kettfaden-Versatzeinheit konstruiert und gebaut. Damit können auf einer gelegten Grundware, bestehend aus einem Multiaxialgelege Carbonfasern in Bändchenform kraftflussgerecht und drehungsfrei in Kettrichtung über die gesamte Warenbreite abgelegt und mit der Grundware über ein Nähwirkmodul verbunden werden. In der zweiten Etappe wird das Schussfaden-Versatzmodul entwickelt und auf der Multiaxialmaschine nachgerüstet, zur Herstellung lastpfadgerechter, thermoplastischer Faserverbundbauteile – kosteneffizient und in hoher Qualität.

Im Verbundprojekt „KonText – Kontinuierliche kraftflussgerechte Textiltechnologien für Leichtbaustrukturen in Großserie“ entwickelt das Institut zusammen mit dem Maschinenbauunternehmen Karl Mayer Technische Textilien GmbH Chemnitz ein Verfahren und die Maschinentechnik zur Herstellung von neuartigen kraftflussgerechten textilen Verstärkungsstrukturen. Das Projekt ist Teil der vom BMBF geförderten Forschungsaktivitäten der Open Hybrid LabFactory (OHLF) in Wolfsburg.

(Abbildung: Cetex Institut für Textil- und Verarbeitungsmaschinen gemeinnützige GmbH)

Einen Kommentar hinterlassen