Wissenschaftler des Instituts für Leichtbau und Kunststofftechnik (ILK) der TU Dresden haben ein 3D-Druck-Verfahren zur Kombination von thermoplastischen Kunststoffen mit kontinuierlichen Verstärkungsfasern bei gleichzeitiger Ausnutzung materialinhärenter Funktionalistäten entwickelt.

Autoren: Prof. Maik Gude, Christian Vogel, Technische Universität Dresden, Institut für Leichtbau und Kunststofftechnik

Bei der Entwicklung und Herstellung von Multi-Material-Leichtbauprodukten mit hohem Individualisierungsgrad bietet sich der Einsatz von additiven Fertigungsverfahren an, welche auch unter dem Begriff „3D-Druck“ bekannt sind. Traditionelle D3D-Druck für Metalle, wie das selektive Laserschmelzen SLM, haben bereits den Sprung in die Anwendung geschafft und werden beispielsweise bei der Fertigung von Leichtbaustrukturen in der Luftfahrtindustrie genutzt. Additive Fertigungsverfahren für Kunststoffe wurden in den letzten Jahren immer weiter entwickelt. Jedoch sind die strukturellen Eigenschaften von 3D-gedruckten Kunststoffbauteilen noch immer begrenzt. Somit ist auch deren direkte Verwendung in hochbelasteten Bauteilen, zum Beispiel in Kombination mit metallischen Werkstoffen wie Titan oder Edelstahl, derzeit nur eingeschränkt mit sehr hohem Aufwand realisierbar.

Neues Verfahren erzielt deutlich bessere strukturelle Eigenschaften

Durch gezielte Endlosfaserverstärkung, beispielsweise mit Kohlenstofffasern lassen sich die strukturellen Eigenschaften der 3D-gedruckten Kunststoffbauteile um ein Vielfaches erhöhen. Gleichzeitig lässt sich durch die thermischen und elektrischen Eigenschaften der Kohlenstofffasern eine gezielte Beeinflussung des 3D-gedruckten Bauteils realisieren, etwa um adaptive Steifigkeiten innerhalb einer intelligenten Struktur einzustellen. Damit lassen sich beispielsweise Compliant-Strukturen in Faltdächern oder Sonnensegel für die Raumfahrt verbesssern.

Kohlenstofffaser integriert Funktion

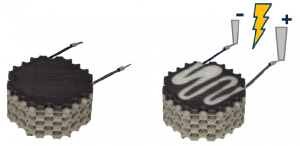

Daneben können Strukturen gezielt aufgeheizt werden, beispielsweise zur integrierten Enteisung in Tragflächen oder zur Temperierung von Bioreaktoren. Dafür wird die elektrische Leitfähigkeit der Kohlenstofffaser im 3D-gedruckten Bauteil zur direkten Erwärmung durch Joulesche Wärme genutzt, was zu einem Temperaturanstieg sowohl in der Kohlenstofffaser als auch im umgebenden Kunststoff führt. Bei gleichzeitiger Verwendung spezieller thermochromer Kunststoffe, die bei Temperaturänderungen ihre Farbe aufgrund von Moleküländerungen wechseln, lässt sich eine entsprechende Temperaturüberwachung direkt in das 3D-gedruckte Multi-Material-Bauteil integrieren. So ändert der Kunststoff seine Farbe, falls sich eine zu hohe Temperatur einstellt.

3D-gedruckter Multi-Material-Leichtbaudemonstartor aus kohlenstoffverstärktem thermochromem Kunststoff und Titan-Grundstruktur (l.) und Darstellung des thermochromem Verhaltens, aktiviert durch elektrisch induzierte Wärme in der Kohlenstofffaser (r.) Foto: TUD/ILK

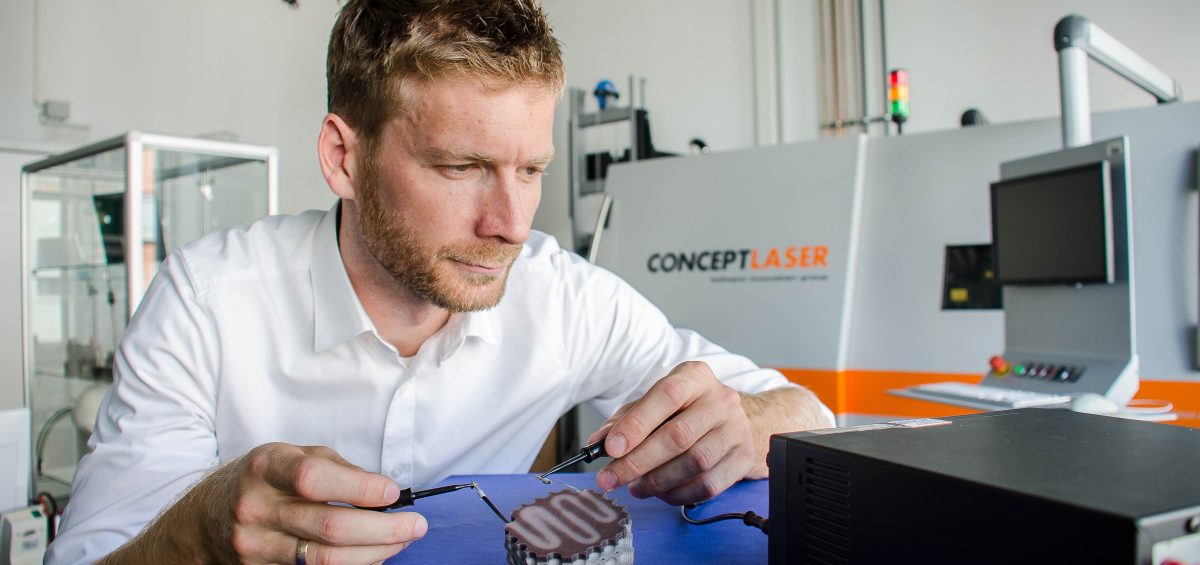

Neben der Entwicklung neuartiger additiver Fertigungstechnologien erarbeiten die Forscher geeignete Strategien und Verfahren, um die additiv gefertigten Strukturen in der Multi-Material-Baugruppe zu integrieren. So werden generative Fertigungstechnologien für Multi-Material-Leichtbaustrukturen sowie zugehörige Werkzeugtechnololgien und Vorbehandlungsmaßnahmen erforscht und erprobt. Dabei wurden bereits erste Verfahren entwickelt, die eine effiziente Integration der additiv gefertigten Strukturen in Baugruppen in Mischbauweise, zum Beispiel in Kombination mit metallischen Werkstoffen wie Titan oder Edelstahl, ermöglichen.

Im Sinne der nachhaltigen Verwertung werden die Forschungsergebnisse zur effizienten unternehmensübergreifenden Zusammenarbeit aus der Idee einer „Shared Factory“ entwickelt und exemplarisch erprobt, so dass im Ergebnis ein signifikanter Wettbewerbsvorteil für Unternehmen in einem bedeutenden Zukunftsmarkt möglich wird.

Bildtext für das Foto auf der Startseite: Der Multi-Material-Leichtbaudemonstrator nutzt die elektrische Leitfähigkeit der Kohlenstofffaser zur direkten Erwärmung durch Joulesche Wärme. Foto. TUD/ILK

Einen Kommentar hinterlassen